Bericht zu Erfolgsgeschichte 4 „Potentialanalyse“

Im Use Case (UC) 4 arbeiten die Konsortialpartner, Arendar, PDTec, VPE, RapidMiner und IPS unter der Federführung von PolyMerge zusammen. Der UC thematisiert eine industrielle Potential- und Datenanalyse in der Produktion. Der Schwerpunkt gliedert sich in drei Hauptgruppen, die Datenerhebung und Datenanalyse, die Aufbereitung der gewonnenen Daten und die Potentialanalyse. In den bisherigen Arbeiten wurden im UC 4 in erster Linie die zur Verfügung stehenden Prozessdaten aus dem im UC exemplarisch dargestellten Kunststoffschweißprozess identifiziert und hinsichtlich ihrer Aussagekraft interpretiert.

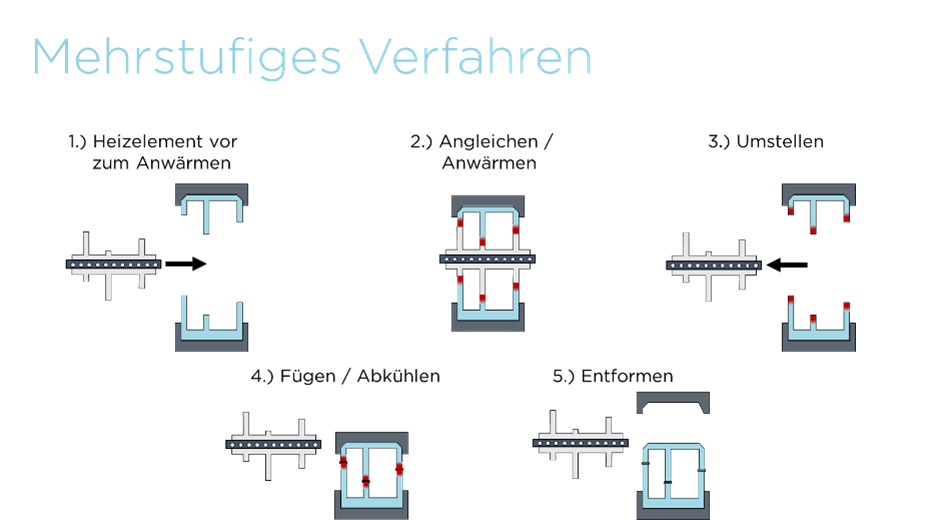

Kunststoffschweißen

Das Schweißen von Kunststoffen ist ein Prozess, der darauf basiert, dass der Kunststoff im Schweißbereich der Bauteilhälften aus einem festen in einen schmelzeförmigen Zustand überführt wird. Dies geschieht in den meisten Fällen durch von außen zugeführte Wärme. Im Falle des im Projekt betrachteten Heizelementschweißverfahrens ist dies ein erwärmtes Stück Metall, das so genannte Heizelement (HE). Der Schweißzyklus läuft dabei nach einem sich immer wiederholenden Muster ab. Die Bauteilhälften werden in so genannten Bauteilaufnahmen fixiert. Das Heizelement wird mittels einer beweglichen Achse zwischen den Bauteilhälften platziert. Die Bauteilhälften werden anschließend so positioniert, dass der Schweißbereich (Schweißsteg) mit dem Heizelement in Berührung kommt. Durch den Kontakt zu der heißen Metalloberfläche beginnt der Kunststoff zu schmelzen. Da Kunststoffbauteile meist uneben oder verzogen sind, wird zu Beginn des Schmelzvorgangs durch die beweglichen Achsen der Maschine ein kleiner Teil des Schweißstegs abgeschmolzen und verdrängt, sodass es zu einem vollflächigen Kontakt des Schweißstegs mit dem Heizelement kommt (Angleichphase). Ist der so genannte Angleichweg erreicht, der dabei zurückgelegt wird, stoppen die Bauteilachsen und die Bauteilhälften verweilen auf dem Heizelement, bis durch Wärmeleitung in die Tiefe ein definiertes Schmelzepolster erreicht ist (Anwärmzeit). Nachdem die Anwärmzeit abgelaufen ist, werden die Bauteilhälften vom Heizelement entfernt und dieses wird zwischen den Bauteilhälften zurückgezogen (Umstellphase). Sobald das Heizelement entfernt ist, werden die Bauteilhälften zusammengepresst, wobei ein Teil der Schmelze in einen Schweißwulst verdrängt wird und die Bauteilhälften miteinander den Stoffschluss durch Abkühlen ausbilden (Fügephase und Abkühlphase, siehe Abbildung 1).

Abbildung 1: Prozess – Heizelementschweißverfahren

Ziel der Arbeiten bei PolyMerge

Mit dem bei PolyMerge vorhandenen Expertenwissen über den Prozess, werden folgende Erkenntnisse aus der Datensammlung für das Kunststoffschweißen erwartet:

Das Heizelement muss eine bestimmte, materialabhängige Temperatur haben, um den Kunststoff zu schmelzen. Das Temperaturfenster bewegt sich dabei, je nach verarbeitetem Kunststoff zwischen 120 und 480 °C. Im Rahmen der Datenspeicherung des UC soll diese Temperatur, welche durch den Regler der Speicherprogrammierbare Steuerung (SPS) der Maschine sowieso bereits gemessen und überwacht wird, auch für die Analyse im UC kontinuierlich gespeichert werden. Falls es erforderlich ist, die Menge der gespeicherten Daten zu reduzieren, ist es möglich, jeweils nur die Temperatur kurz vor dem Start der Angleich- und Anwärmphase bis zu deren Ende zu speichern. Eine vollumfängliche Temperaturaufzeichnung wäre jedoch zu bevorzugen.

Die Achsen der Maschine, welche das Heizelement und die Bauteilhälften der Schweißteile in die jeweiligen Positionen bewegen und ggf. auch Druck ausüben, können durch mehrere Parameter überwacht werden:

Ab dem Start der Bewegung, welche durch die SPS ausgelöst wird, kann die Zeit gemessen werden, bis die geplante Endlage erreicht ist. Bei Pneumatikantrieben kann dies durch die Messung der Zeit zwischen Auslösen des Ventils und dem Signal des Endlagensensors (bzw. Wegmesssystems) geschehen. Bei einem servomotorischen Antrieb durch das interne Wegmesssystem und die Zeitsignale zwischen Anfangs- und Endposition. Die Zeit, welche benötigt wird, um eine bestimmte Position zu erreichen, kann Aussagen über die Reibung der Zylinderstangen und der Führungen geben. Wird eine längere Zeit zum Erreichen der Position benötigt, kann hier ein potenzieller Defekt vorliegen. Bei einem Pneumatikzylinder könnte zusätzlich ein Defekt im Druckluftsystem (Leckage, Verstopfung, Ermüdung des Zylinders) vorliegen, welcher den Zylinder mit zu geringem Druck beaufschlagt.

Werden die Antriebe zusätzlich mit einem Drucksensor (Pneumatikzylinder) ausgestattet bzw. der elektrische Strom (Servo-Antrieb), welcher für die Bewegung erforderlich ist, überwacht, können dadurch zusätzliche Aussagen über die Reibungskräfte von Führungen und Antrieben gewonnen werden. Mit elektrischen Antrieben wäre es darüber hinaus sogar möglich, Beschleunigungs- und Verzögerungswerte auszuwerten. Auch für pneumatische Aktoren besteht zusätzlich die Möglichkeit die benötigte Luftmenge (Durchfluss) für eine Bewegung zu messen. Die Sensoren dafür sind aber i.d.R. vergleichsweise teuer, sodass diese Art der Überwachung selten ortsaufgelöst, also je Aktor zum Einsatz kommt. In aktuellen Maschinen wird dies momentan gar nicht so detailliert überwacht, sodass im Rahmen des UC neue Erkenntnisse gewonnen werden können.

Potenziale für die Prozessphasen

Für die einzelnen Prozessphasen können die Daten folgende Aussagen liefern und auf Probleme im Prozess hinweisen:

Angleichphase:

Über eine kombinierte Weg-Zeit Messung kann ermittelt werden, ob das Erreichen der Angleichposition immer gleich lang dauert. Eine Verzögerung könnte Probleme beim Antrieb (schwergängig), beim Material (falscher Kunststoff) oder bei der Heizelementtemperatur (zu niedrig) zur Ursache haben. Wird die Position zu schnell erreicht, könnte ebenfalls eine Materialverwechslung vorliegen, oder eine zu hohe Heizelementtemperatur. Durch die zusätzliche Überwachung der Kraft, bzw. der benötigten Antriebsenergie (Strom oder Luftdruck) ist es möglich, das potenzielle Problem weiter einzugrenzen. Ist beispielsweise bei einer verkürzten Angleichzeit die benötigte Kraft geringer als in den Vergleichsdaten, könnte die Viskosität des Kunststoffs niedriger sein (falsches Material, zu hohe Temperatur).

Anwärmphase:

Bei Beendigung der Anwärmphase und zu Beginn der Umstellphase werden die geschmolzenen Schweißstege der Bauteilhälften vom Heizelement abgelöst. Eine in der Anlage eingebaute Kraftmessdose kann die Ablösekraft messen und überwachen. In Verbindung mit einer Wegmessung kann ein Kraft-Weg-Verlauf aufgezeichnet und analysiert werden. Derzeit gibt es keine Erkenntnisse, ob diese Daten Aussagen über die Eigenschaften des Prozesses enthalten. Daher ist es im Rahmen des Projektes interessant, vertiefte Erkenntnisse über diese Daten zu gewinnen und mit Hilfe des vorhandenen Expertenwissens zu analysieren.

Fügephase:

In dieser Phase werden die geschmolzenen Schweißstege unter Druck zusammengepresst und der Stoffschluss in der Schweißverbindung erzeugt. Hier werden ebenfalls Kraft-Weg und Kraft-Zeit-Verläufe aufgezeichnet und analysiert. In diesem Prozessschritt können, wie in der Angleichphase Einflüsse seitens der Antriebe, Führungen, Schmelzetemperatur und durch den Werkstoff selbst erkannt und charakterisiert werden.

Durch die konzeptionellen Vorarbeiten im aktuellen Zeitraum wurden diese Möglichkeiten erörtert und der Aufwand abgewogen.

Bezüglich der Übertragbarkeit der Erkenntnisse aus dem UC wurden ebenfalls konzeptionelle Überlegungen angestellt, wie die Sensordaten in verwandten Anwendungen der Automatisierungstechnik nutzbringend verwendet werden können. Die Daten von Bewegungen mit gleichzeitiger Aufzeichnung der Dauer für die Bewegung können auf jegliche Aktoren, welche Bauteile bewegen, positionieren, auf Einpressvorgänge von Inserts oder Clipsvorgänge übertragen werden. Inwieweit die daraus gewonnenen Erkenntnisse einen Mehrwert erzielen und sich die Integration finanziell nutzbringend erweist, muss im Einzelfall abgeschätzt werden.

Der Energiebedarf lässt bspw. auf möglichen Verschleiß an der Anlage rückschließen. Bezogen auf das Bauteil könnten, z.B. bei Einpress- oder Clipsprozessen fehlerhafte Bauteiltoleranzen für einen erhöhten Kraft- bzw. Energiebedarf verantwortlich sein.

Ausblick

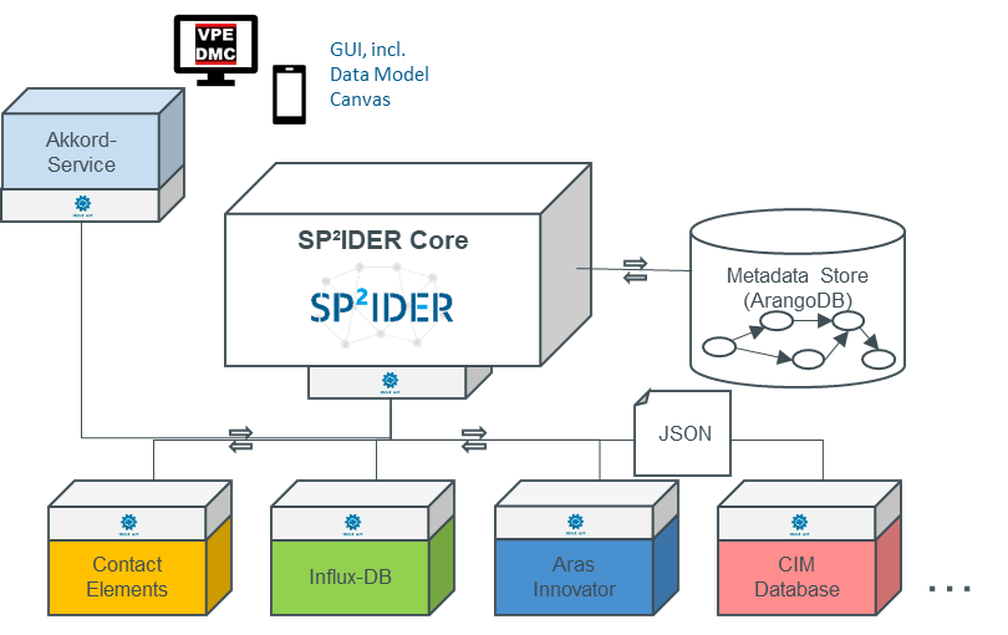

In den weiteren Arbeiten sollen sowohl im Labor Probekörper mit künstlich eingebrachten Fehlern wie auch in einer industriellen Serienproduktion Daten gesammelt und analysiert werden. Dazu wurde von ARENDAR IT Security GmbH ein ARENDAR zur Verfügung gestellt, der mit zahlreichen Eingangsmodulen die Daten von der Maschine empfangen kann. Ziel ist es, mittels der Künstlichen Intelligenz auffällige Muster zu erkennen, die auf Fehler im Schweißprozess oder im geschweißten Bauteil hinweisen können.